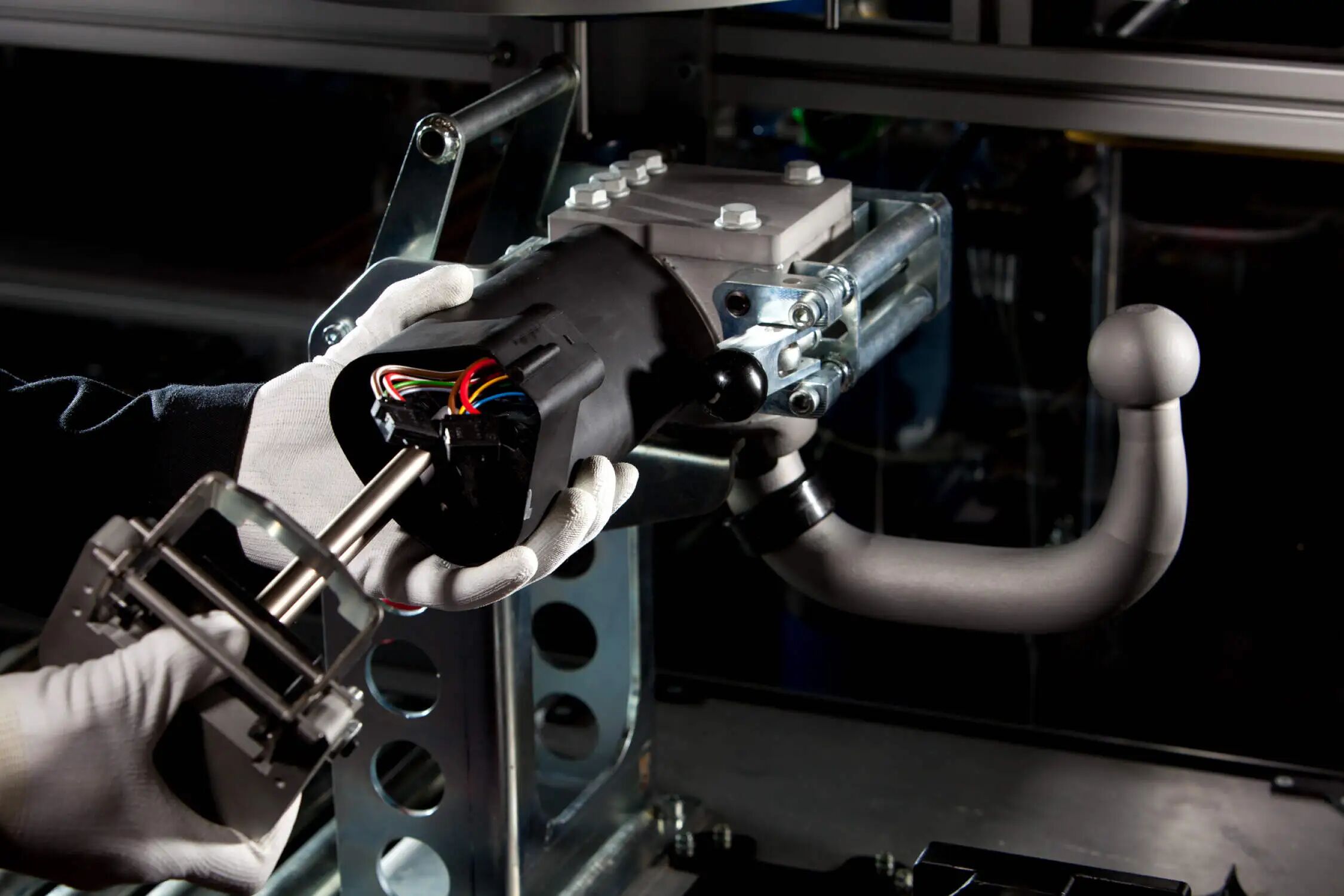

Fase 3: De trekhaak modelleren

Zodra de 3D scan beschikbaar is, wordt deze geüpload naar een 3D CAD tekenprogramma. De engineer gaat nu aan de slag om de trekhaak te modelleren en de positie van de kogel te bepalen. Hij voert een FEM-analyse uit op de trekhaak. Dit is een digitale sterkteanalyse die in kaart brengt waar de sterke en zwakke punten in de trekhaak zitten. Het maximale trekgewicht en de maximale verticale last worden gesimuleerd binnen het programma.

Het doel is om de trekhaak binnen de veiligheidseisen zo licht mogelijk te construeren. Er zijn meerdere redenen om een lichte trekhaak te ontwikkelen. Een lichte trekhaak zorgt voor meer montagegemak voor de monteur. Bovendien is een lichte trekhaak milieuvriendelijker en goedkoper. Een lager gewicht van de trekhaak zorgt voor minder slijtage van de banden en een lager brandstofverbruik.