Codifica in remoto dei cablaggi specifici con Jifeline

La codifica dei cablaggi specifici sta diventando indispensabile per concludere l’installazione dei ganci traino. Circa il 30% dei cablaggi specifici montati sui veicoli necessitano di codifica.

Ci sono molte cose da valutare quando si sviluppa un nuovo gancio di traino. Occorrono in media 15 settimane per commercializzare un nuovo gancio di traino. Il processo di sviluppo prevede molte fasi e test di controllo per garantire un gancio di traino sicuro e di alta qualità. Un gancio di traino attraversa 8 fasi prima di essere consegnato all’istallatore per il montaggio. Lo sviluppo inizia con la valutazione delle nuove auto che arrivano sul mercato.

Ogni trimestre viene stilata una panoramica con le tipologie di auto che saranno presto sul mercato. Sulla base di queste informazioni, il team di vendita redige una lista dei tipi di auto per le quali desideriamo sviluppare un gancio traino. Facciamo anche una previsione del numero di ganci traino e delle varianti che prevediamo di vendere. È stato nominato un gruppo dedicato esclusivamente allo sviluppo di ganci di traino per l’aftermarket. Questo team è composto da vari specialisti, inclusi ingegneri, personale di produzione, personale del controllo qualità e dipendenti che lavorano in officina.

Se si sceglie di sviluppare un nuovo gancio di traino, l’ingegnere verifica prima se nella gamma Brink è già disponibile un gancio di traino costruito per la stessa piattaforma. In questo caso portiamo l’auto in fabbrica per una prova di montaggio, viene adattato il manuale d’installazione e vengono aggiunti i nuovi dati del veicolo.

I nuovi modelli d’auto vengono portati nelle officine Brink e vengono fatti dei rilievi per mezzo di uno scanner 3D che registra i punti di fissaggio e mappa l’intera parte posteriore dell’auto.

Non appena la scansione 3D sarà disponibile, verrà caricata in un programma di disegno CAD 3D e l’ingegnere inizierà a disegnare il gancio traino, determinando la posizione della sfera d’aggancio. Viene successivamente eseguita un’analisi ad elementi finiti , chiamata tecnicamente FEM. Attraverso questa analisi digitale vengono identificati i punti di forza e di debolezza nel gancio traino, il peso massimo rimorchiabile e il carico verticale massimo.

L’obiettivo finale è progettare un gancio traino più leggero possibile mantenendo i requisiti di sicurezza. Ci sono diversi motivi per sviluppare un gancio traino leggero, in quanto offre una maggiore facilità di installazione per il meccanico, è più ecologico ed economico, è determina una minore usura degli pneumatici e un minore consumo di carburante..

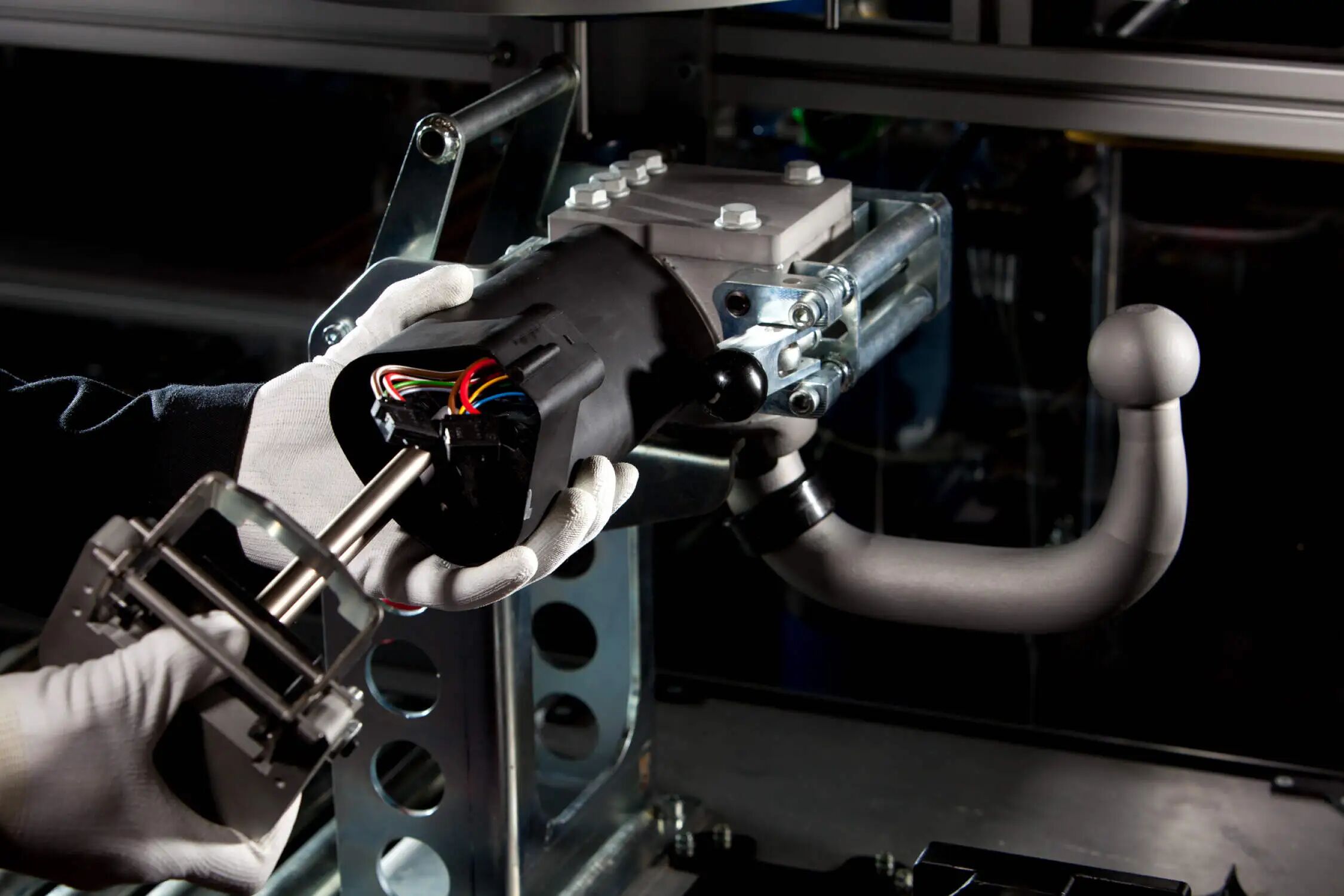

E’ giunto il momento di costruire un prototipo. Il modello 3D viene convertito in disegni di produzione 2D e le parti vengono realizzate in officina. Non appena il prototipo è pronto, il gancio di traino viene inviato al centro prove Brink dove viene sottoposto al test d’omologazione R55. Il test R55 è il test standardizzato europeo che simula una situazione dinamica. Il gancio di traino è sottoposto a 2 milioni di cicli su un banco prova, che corrispondono all’intera durata di un gancio traino. Dopo il test, il gancio traino viene controllato mediante un liquido di contrasto che rivela eventuali minuscole crepe altrimenti non visibili ad occhio nudo. Se il gancio di traino passa la prova, si passa alla fase successiva; al contrario se il gancio non la supera, l’ingegnere studia una nuova soluzione tecnica.

Nella fase successiva, l’ingegnere completa i disegni, i dati vendono inseriti nel gestionale aziendale e viene determinato il prezzo di costo. L’officina inizia a lavorare sugli strumenti di produzione e gli operai realizzano le attrezzature per la saldatura, in modo che il gancio traino possa essere prodotto in serie. Vengono realizzate inoltre delle attrezzature di controllo per verificare che i ganci prodotti rientrino nelle tolleranze previste. In questa fase viene realizzata anche la prima bozza del manuale d’installazione.

In officina viene ora effettuata una prova fisica di montaggio. Il gancio traino è montato sull’auto per verificare che si possa montare senza problemi. Inoltre si controllano se le dimensioni rientrano nelle tolleranze prestabilite per garantire un prodotto di alta qualità. In questa fase il manuale d’installazione è definito in ogni dettaglio.

Quando viene definito che il gancio traino può essere montato correttamente, i risultati dei test sono positivi e le attrezzature di saldatura sono pronte, la domanda di omologazione può essere presentata all’ente certificatore TÜV / VCA. In contemporanea viene prodotta una preserie di 10 pezzi, attraverso 5 differenti fasi di controllo:

Non appena completata la fase precedente e ricevuta l’approvazione del TÜV / VCA, può essere realizzato il primo lotto di produzione e avvengono le prime consegne ganci traino per vendita. I ganci traino possono essere ordinati tramite il portale web per gli ordini Brink

Vuoi rimanere informato sulle ultime novità di Brink? Quindi iscriviti alla newsletter.

La codifica dei cablaggi specifici sta diventando indispensabile per concludere l’installazione dei ganci traino. Circa il 30% dei cablaggi specifici montati sui veicoli necessitano di codifica.

Cosa ha un impatto maggiore su un gancio di traino, un rimorchio o un portabiciclette? È probabile che tu pensi che la risposta sia il trailer. Dopotutto, un rimorchio è molto più pesante di un portabiciclette.

Il gancio di traino retrattile è il gancio di traino più intuitivo per l'aftermarket. Questo gancio di traino è stato sviluppato appositamente per le persone che considerano importante il design dell'auto e che optano per la massima facilità d'uso.